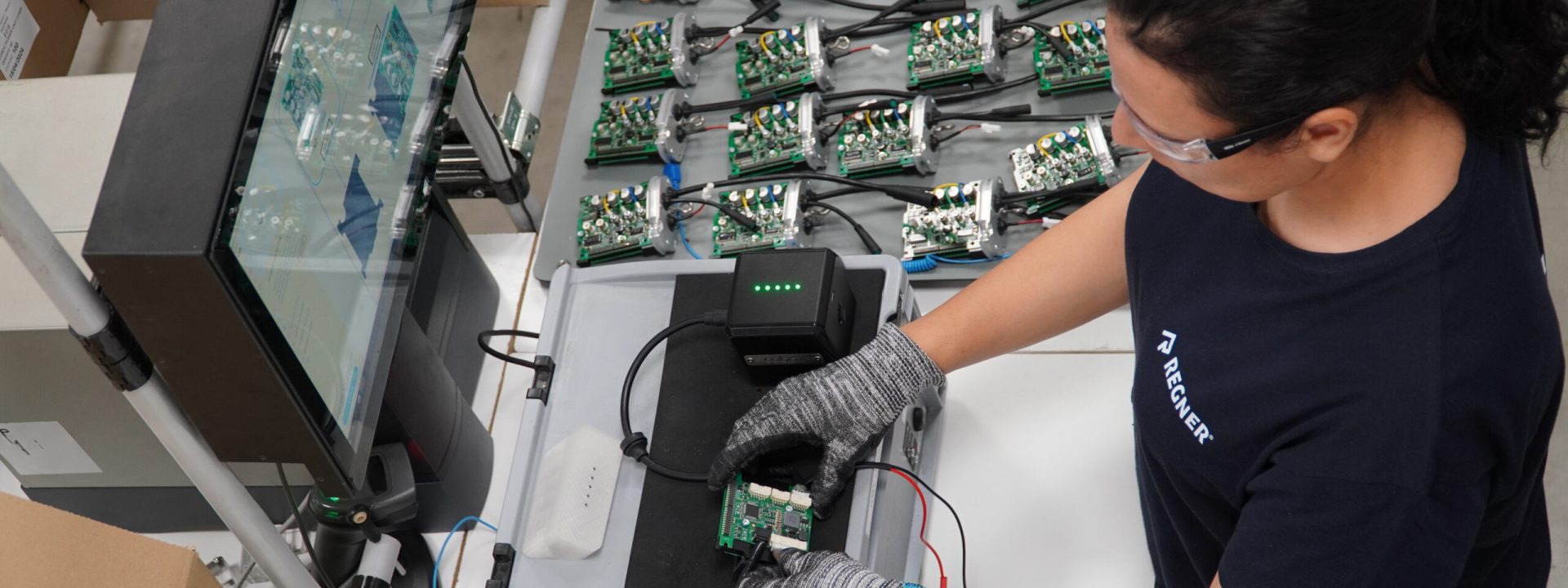

Robert Camós desarrolla una tecnología de ECG no intrusiva para usuarios de silla de ruedas

El desarrollo del exdirector de I+D de Regner integra sensores discretos en reposabrazos, ofreciendo seguimiento cardíaco continuo sin alterar la rutina diaria de los usuarios